ATTENZIONE GUIDA NON DEFINITIVA

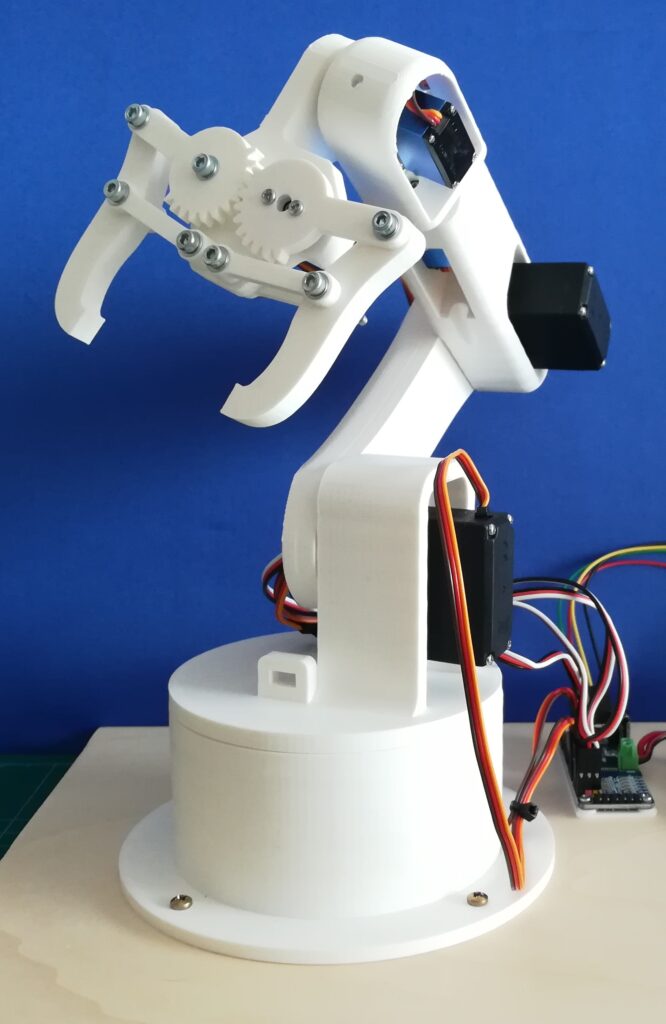

Braccio Robotico ARM con Arduino

Su internet si trovano diverse versioni di questo braccio.

Su internet si trovano diverse versioni di questo braccio.

Il nostro lo abbiamo realizzato basandoci sui progetti trovati qui.

Oltre alle parti da stampare con una stampante 3D

i materiali necessari per relaizzare il braccio robotico sono:

– 3 servomotori MG996R

– 3 servomotori MG92B

– 14 viti M2,3×10

– 2 viti M2,3×8

– 12 viti M3x12 a testa bombata per il legno

– 3 viti M3x18

– 4 viti M3x25

– 7 dadi M3 autobloccanti

– 14 rondelle M3

– 1 scheda Arduino

– 1 scheda controllo motori con Chip PCA9685

– 1 regolatore di tensione DC – DC con Chip LM2596

– 1 alimentatore 9V – 5A

– 1 cavo con connettore 2,2 x 5,5 per alimentare la scheda Arduino

– 2 morsetti mammut

– 1 prolunga per servomotori di lunghezza 10, 15, 20 e 30 cm

– cavi Dupont vari per le connessioni tra le schede

– 1 base di legno di 315x220x10mm

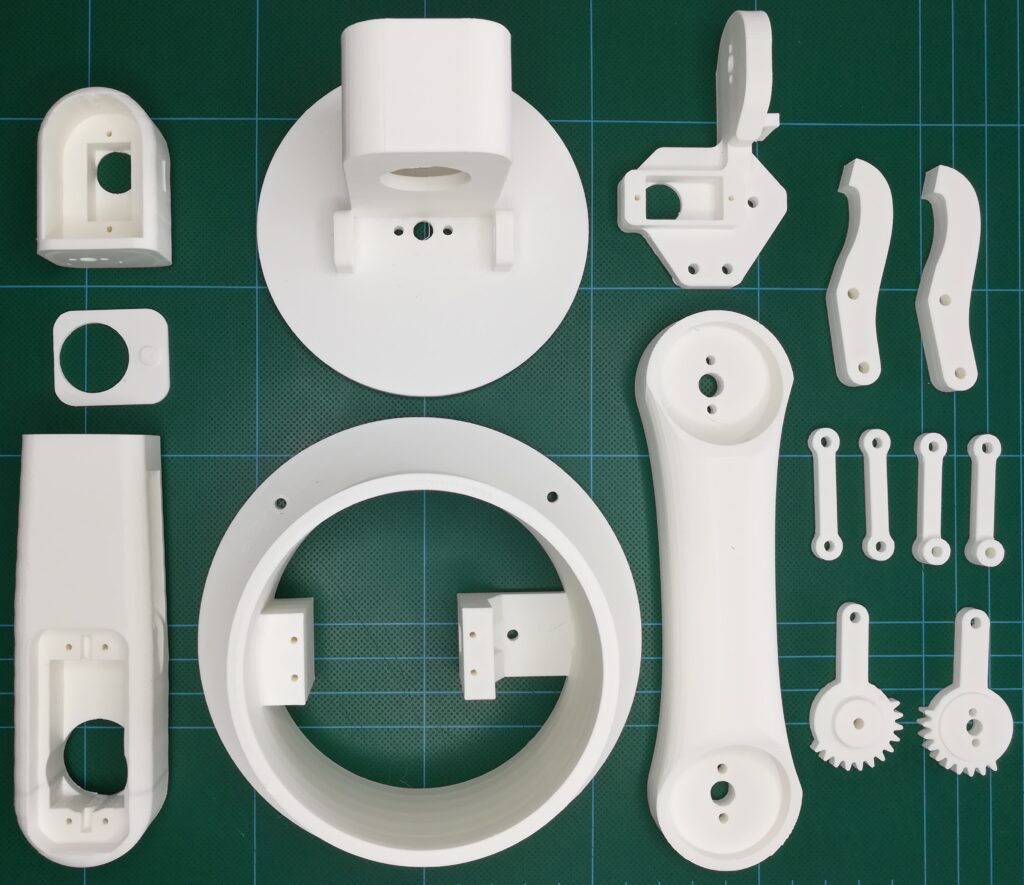

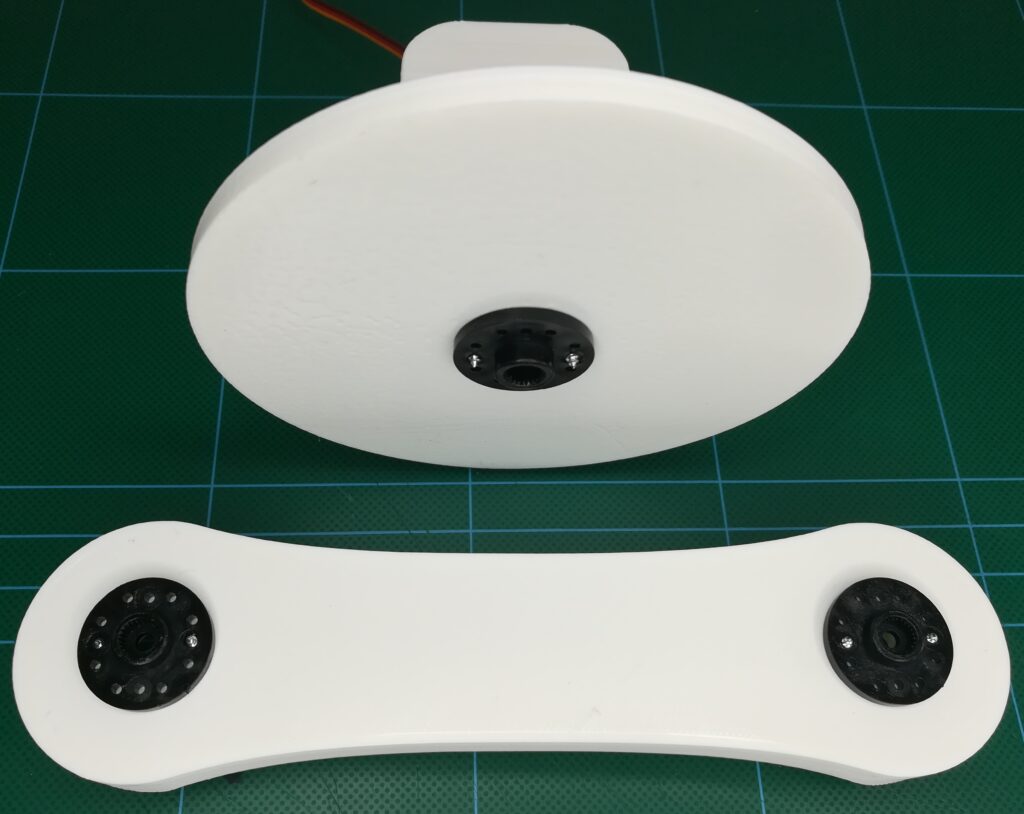

Le parti in plastica per il braccio, riadattate secondo le nostre esigenze, sono le seguenti:

(cliccando sulla foto potrete scaricare lo zip con i file .stl di tutti i pezzi da stampare in 3D)

(cliccando sulla foto potrete scaricare lo zip con i file .stl di tutti i pezzi da stampare in 3D)

Iniziamo il montaggio…

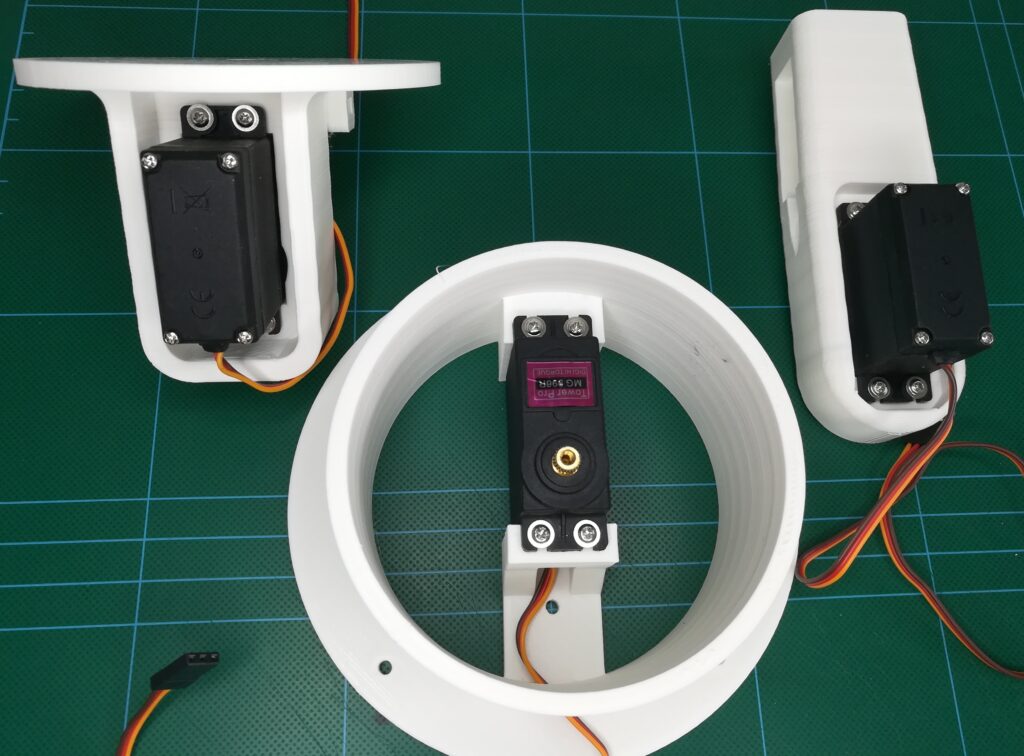

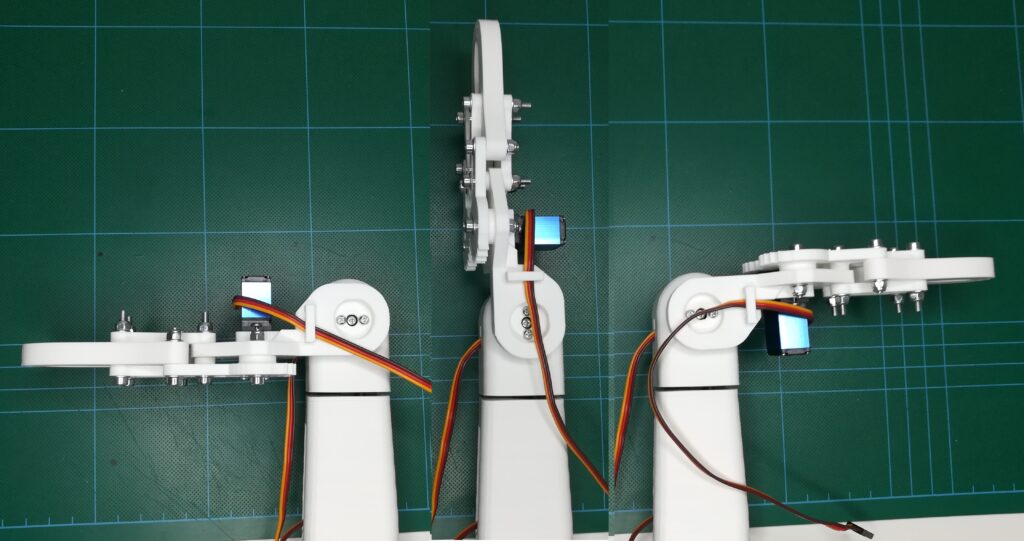

Occorreranno i pezzi stampati visibili in fotografia e i 3 servomotori MG996R con i relativi accessori visibili in foto.

Occorreranno i pezzi stampati visibili in fotografia e i 3 servomotori MG996R con i relativi accessori visibili in foto.

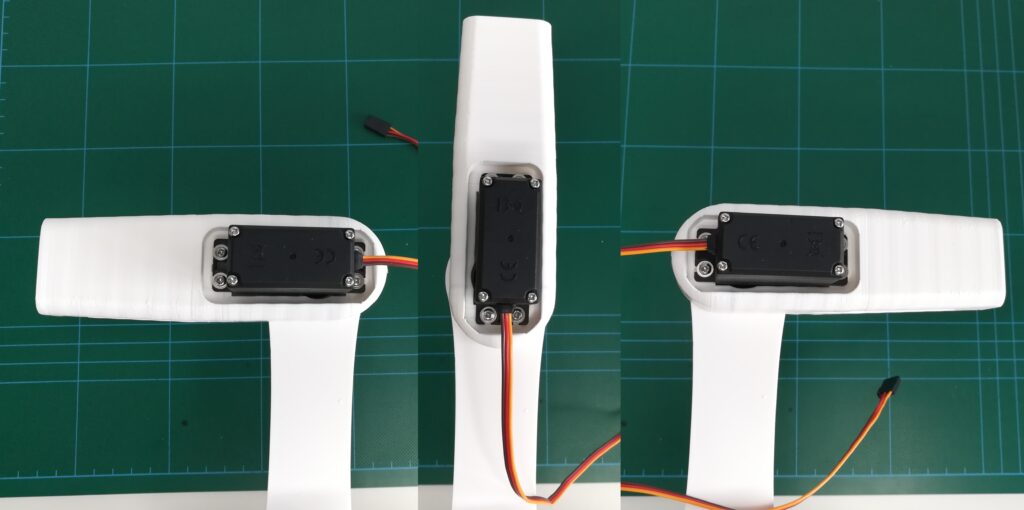

Montare i 3 servomotori sui supporti con le viti date in dotazione (fate attenzione durante il serraggio delle viti, in quanto sono fatte di un materiale morbido e se non utilizzate il giusto cacciavite si può rovinare la sede a croce rendendo impossibile terminare il montaggio o l’eventuale sostituzione di un motore danneggiato).

Il risultato sarà il seguente:

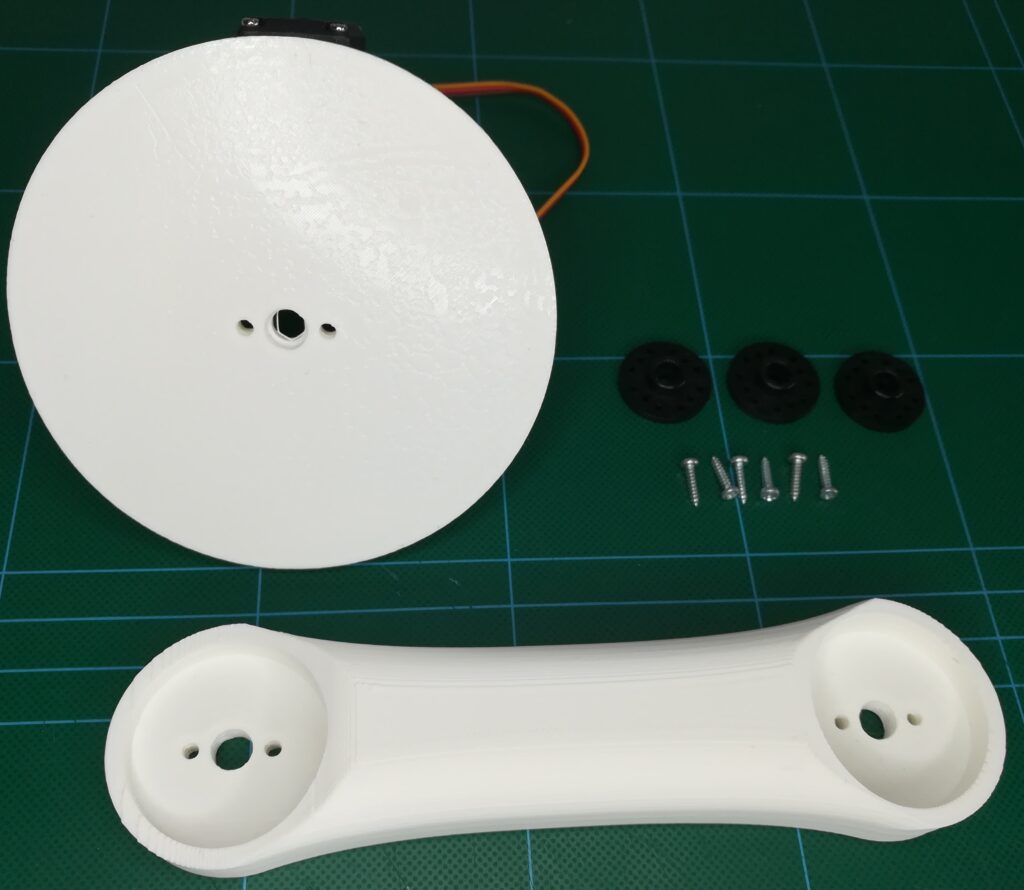

Montare i supporti plastici neri sui seguenti pezzi stampati 3D

(per farlo occorreranno 6 viti M2,3×10).

E questo sarà il risultato:

Adesso procediamo con il montaggio della parte elettrica…

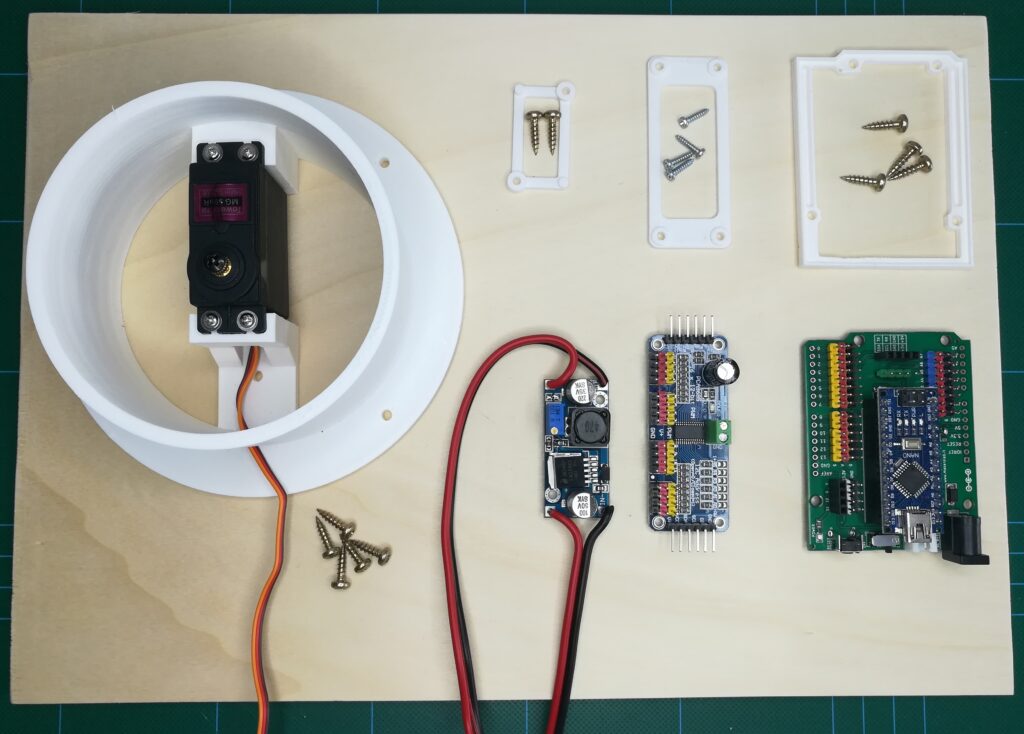

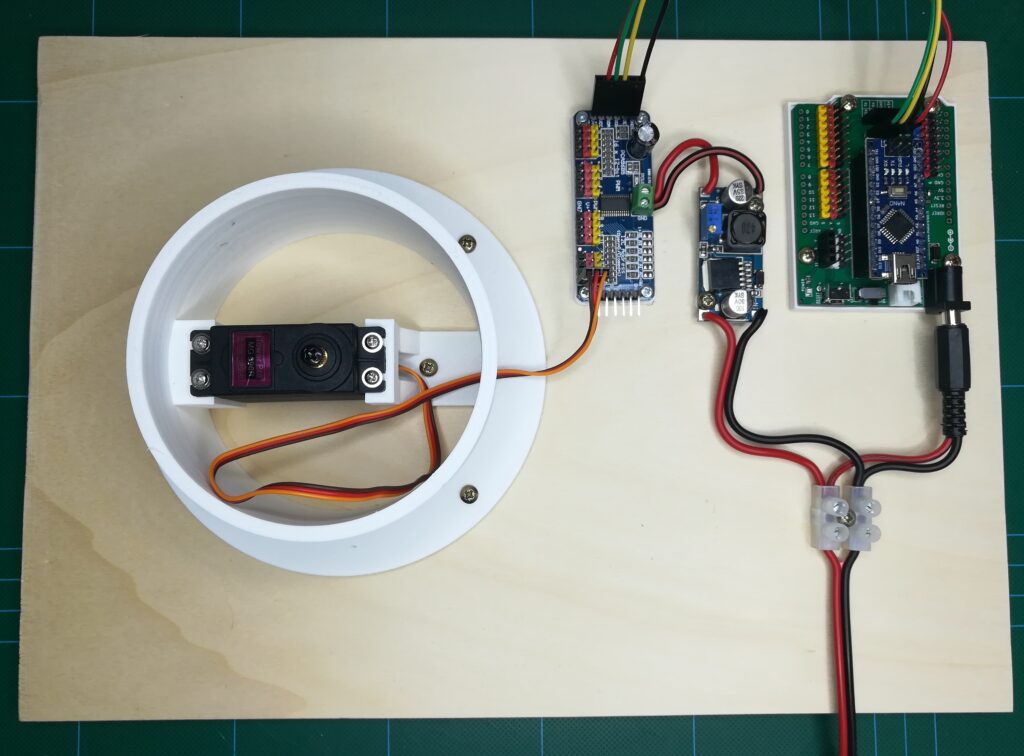

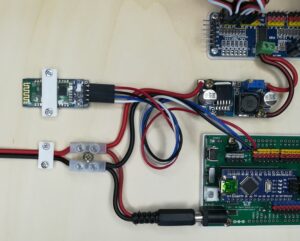

Come visibile nella foto di seguito, saranno necessari: la base in legno (la nostra ha le dimensioni di 200 x 300 x 10 mm), la base del robot con il motore montato, 4 viti M2,3×10, 11 viti 3×12 per il legno, i telaietti stampati 3D per supporto schede, la scheda Arduino (abbiamo utilizzato la nostra Makerslab Nano Shield), la scheda controllo Motori con Chip PCA9685 e il regolatore di tensione DC – DC con Chip LM2596.

Nota: Il regolatore dovrà essere tarato in modo da far uscire una tensione di 5 Volt prima di collegarlo al modulo PCA9685.

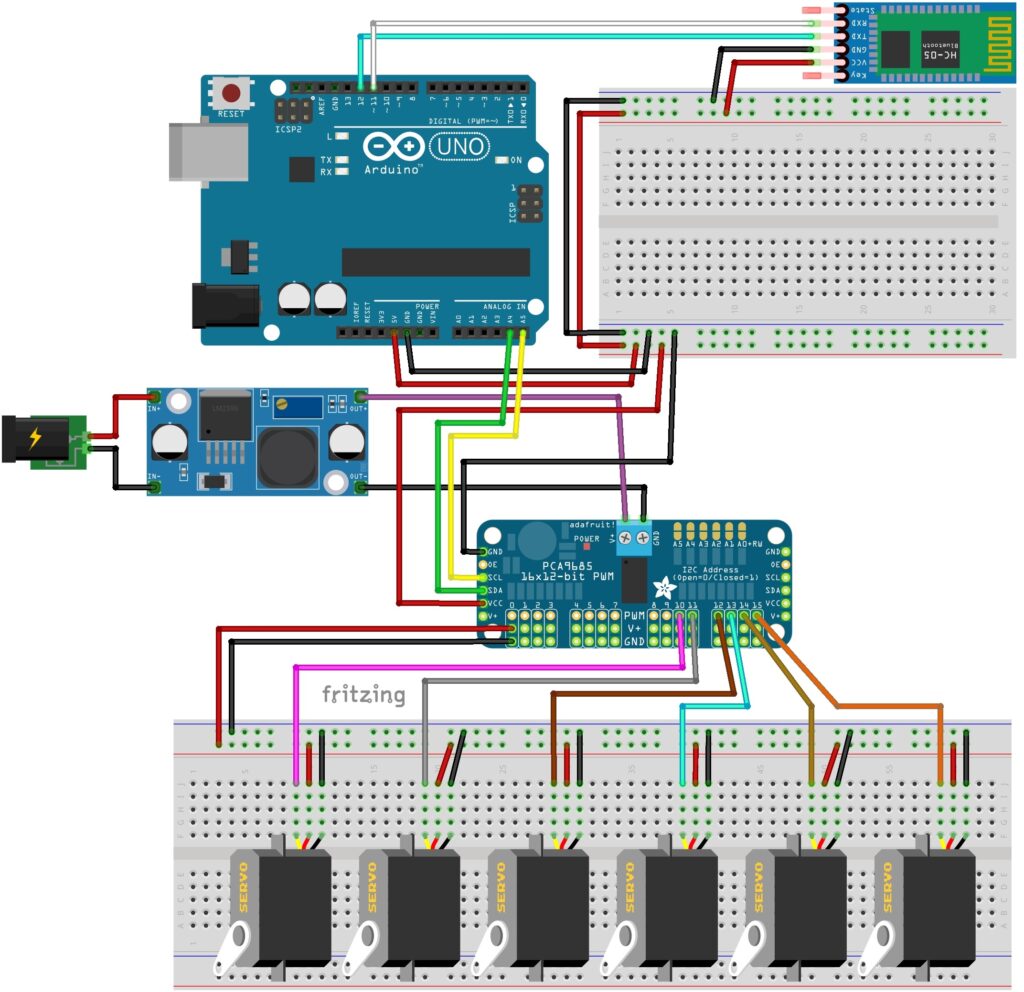

Lo schema da noi utilizzato è il seguente:

Procediamo al montaggio come visibilie nella seguente foto:

A questo punto montiamo la base rotante.

A questo punto montiamo la base rotante.

Prima di bloccarla definitivamente però si dovranno trovare i parametri min e max da inviare al motore in modo che la base rotante andrà a 0°, 90° e 180°.

Questi paramteri andranno trovati per ogni motore che collegheremo alla scheda PCA9685.

Se volete capire il funzionamento della scheda PCA9685 potete leggere la nostra guida al seguente link:

https://www.makerslab.it/pca9685-controllo-i2c-a-16-canali-pwm-per-led-e-servomotori/

Alla fine di questa pagina troverete lo sketch per Arduino che noi abbiamo utilizzato per testare i motori e trovare i vari parametri di configurazione.

Una volta trovati i parametri le posizioni saranno le seguenti:

Montare il seguente pezzo:

Prima di bloccarlo definitivamente, come indicato precedentemente, si dovranno trovare i parametri min e max da inviare al motore in modo che la parte possa andare a 0°, 90° e 180°.

Prima di bloccarlo definitivamente, come indicato precedentemente, si dovranno trovare i parametri min e max da inviare al motore in modo che la parte possa andare a 0°, 90° e 180°.

Montare il seguente pezzo:

Montare il seguente pezzo:

Prima di bloccarlo definitivamente, come indicato precedentemente, si dovranno trovare i parametri min e max da inviare al motore in modo che la base rotante andrà a 0°, 90° e 180°.

Prima di bloccarlo definitivamente, come indicato precedentemente, si dovranno trovare i parametri min e max da inviare al motore in modo che la base rotante andrà a 0°, 90° e 180°.

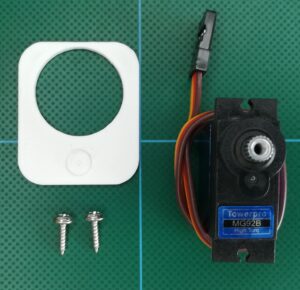

Adesso prendiamo il pezzo stampato 3D, visibile nella prossima foto, insieme ad un servomotore MG92B e le sue due viti di fissaggio.

Adesso prendiamo il pezzo stampato 3D, visibile nella prossima foto, insieme ad un servomotore MG92B e le sue due viti di fissaggio.

Il servomotore andrà montato dentro il pezzo montato precedentemente.

Il servomotore andrà montato dentro il pezzo montato precedentemente.

Su quel pezzo si dovrà anche incollare il piccolo spessore stampato 3D con un goccia di colla cianoacrilica (come ad esempio Super Attack).

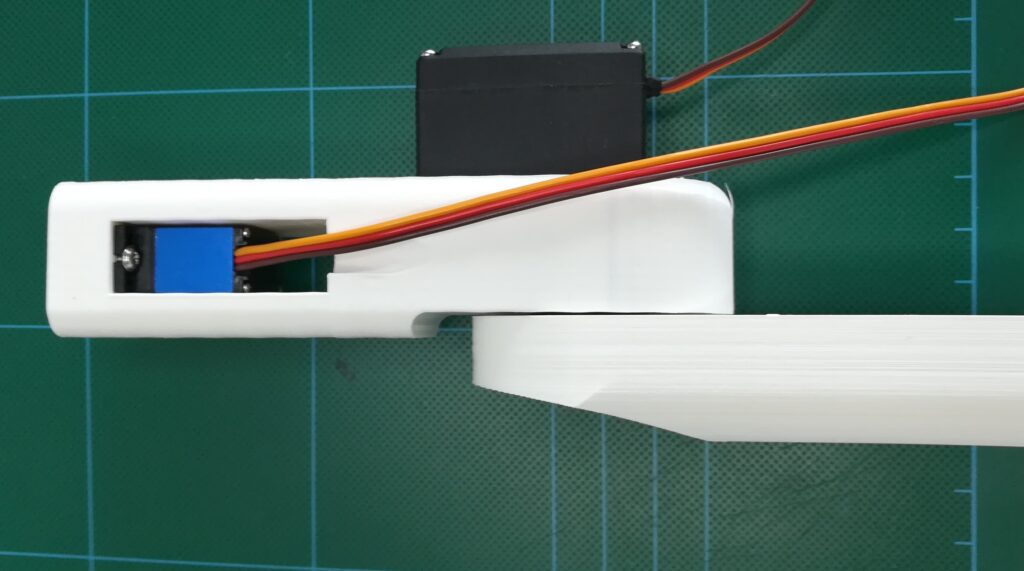

Il montaggio è quasi ultimato, ora occorrono i materiali della seguente foto:

Il montaggio è quasi ultimato, ora occorrono i materiali della seguente foto:

il pezzo stampato 3D, 2 viti M2,3×10, il supporto in plastica e la vite di blocco per il servomotore MG92B.

Il supporto in plastica andrà tagliato come segue prima del montaggio

Il supporto in plastica andrà tagliato come segue prima del montaggio

(alla fine del montaggio i supporti da tagliare saranno 3):

Ed il risultato sarà il seguente:

Ed il risultato sarà il seguente:

Ora fissiamolo al braccio bloccandolo con la vite rimasta.

Nota: prima di bloccarlo definitivamente, come indicato precedentemente, si dovranno trovare i parametri min e max da inviare al motore in modo che la base rotante andrà a 0°, 90° e 180°.

Nota: prima di bloccarlo definitivamente, come indicato precedentemente, si dovranno trovare i parametri min e max da inviare al motore in modo che la base rotante andrà a 0°, 90° e 180°.

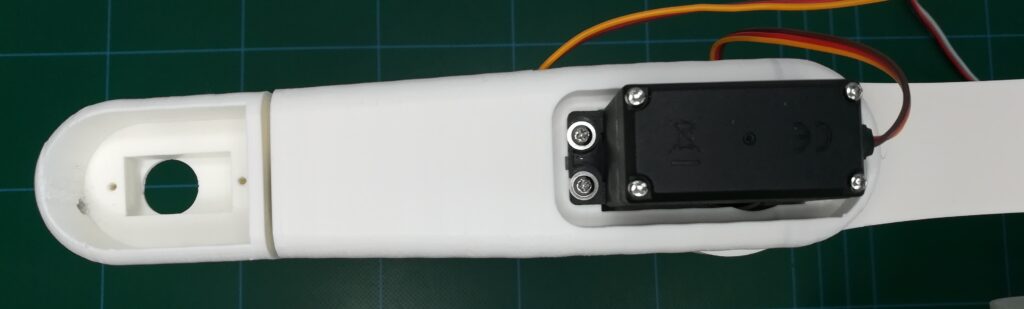

Ora occorrerà un altro servomotore SG92R con le sue viti di fissaggio:

Ora occorrerà un altro servomotore SG92R con le sue viti di fissaggio:

Il servomotore andrà montato nel pezzo precedentemente fissato al braccio,

facendo prima passare il cavo nell’asola rettangolare:

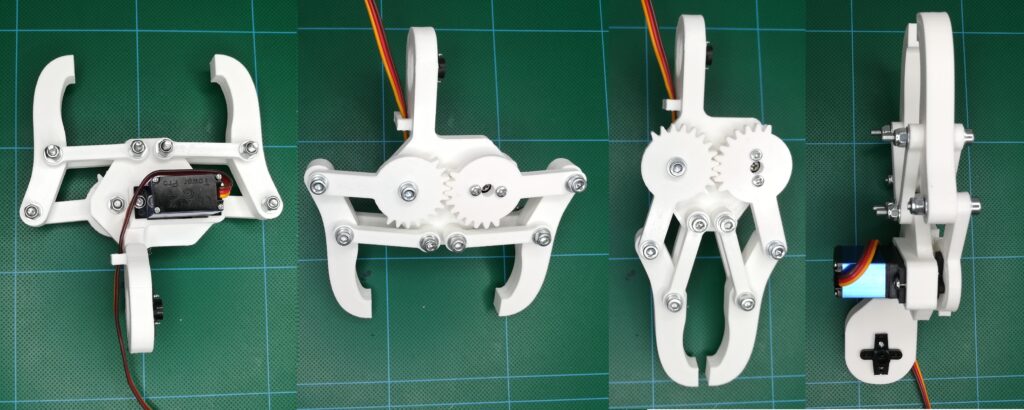

Adesso non ci resta che montare la pinza.

Adesso non ci resta che montare la pinza.

Per farlo occorreranno le ultime parti in pastica stampate 3D, un servomotore MG92R,

2 viti di fissaggio del motore, 2 supporti in plastica tagliati come da indicazioni precedenti,

2 viti per il bloccaggio del supporto in plastica al motore, 2 viti M2,3×10, 2 viti M2,3×8,

4 viti M3x25, 3 viti M3x18, 7 dadi M3 autobloccanti, 14 rondelle M3,

tutto come da immagine sottostante.

La pinza andrà montata come mostrato nell’immaggine seguente, avendo cura di trovare i giusti parametri Min e Max per far aprire e chiudere la pinza correttamente senza troppo sforzo sul motore e avendo cura di far passare il cavo del motore nell’apposita asola.

La pinza andrà montata come mostrato nell’immaggine seguente, avendo cura di trovare i giusti parametri Min e Max per far aprire e chiudere la pinza correttamente senza troppo sforzo sul motore e avendo cura di far passare il cavo del motore nell’apposita asola.

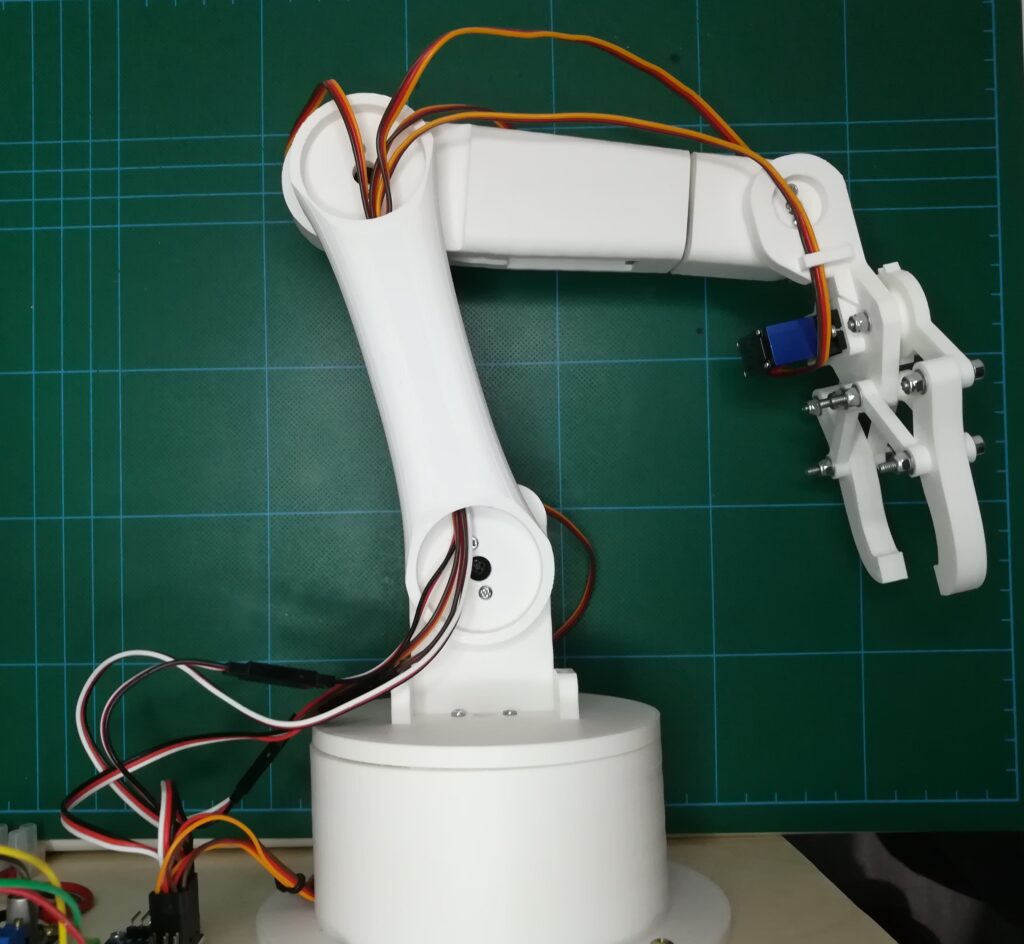

Una volta ultimato il montaggio della pinza la fisseremo al braccio avendo cura, come al solito, prima di bloccarla definitivamente, di trovare i parametri XXX min e max da inviare al motore in modo che la base rotante andrà a 0°, 90° e 180°.

Una volta ultimato il montaggio della pinza la fisseremo al braccio avendo cura, come al solito, prima di bloccarla definitivamente, di trovare i parametri XXX min e max da inviare al motore in modo che la base rotante andrà a 0°, 90° e 180°.

Il montaggio del braccio è ultimato, ora si dovranno sistemare per bene i passaggi dei cavi dei motori in modo da non danneggiarli con i vari movimenti del braccio.

Il montaggio del braccio è ultimato, ora si dovranno sistemare per bene i passaggi dei cavi dei motori in modo da non danneggiarli con i vari movimenti del braccio.

Per falo ci serviranno: 1 prolungha per sevomotori da 10 cm, 1 da 15 cm, una da 20 cm e una da 30 cm. Sono fatte come quella della foto seguente

(se non le recuperate potrete usare dei cavi Dupont Maschi-Femmina).

Questo è un esempio del passaggio dei cavi a lavoro ultimato.

Questo è un esempio del passaggio dei cavi a lavoro ultimato.

Questo è lo sketch che abbiamo utilizzato per trovare i parametri dei servomotori da utilizzare con la libreria di Adafruit, la Adafruit PWM Servo Driver Library.

Questo è lo sketch che abbiamo utilizzato per trovare i parametri dei servomotori da utilizzare con la libreria di Adafruit, la Adafruit PWM Servo Driver Library.

#include <Wire.h> #include <Adafruit_PWMServoDriver.h> // modificare il seguente rigo in base all'indirizzo i2c della propria scheda Adafruit_PWMServoDriver pwm = Adafruit_PWMServoDriver(0x40); // i parametri da inserire nella seguente scheda andranno trovati empiricamente #define SERVO_FREQ 50 // questi sono i valori degli impulsi minimi e massimi da dare ai servomotori dopo averli rilevati // Motore 10 - Base Rotante #define SERVO10MIN 130 #define SERVO10MAX 510 // Motore 11 - Spalla #define SERVO11MIN 125 #define SERVO11MAX 500 // Motore 12 - Gomito #define SERVO12MIN 130 #define SERVO12MAX 505 // Motore 13 - Polso #define SERVO13MIN 105 #define SERVO13MAX 475 // Motore 14 - Rotazione Pinza #define SERVO14MIN 105 #define SERVO14MAX 475 // Motore 15 - Pinza #define SERVO15MIN 110 #define SERVO15MAX 320 // variabili utilizzate per calcolare il segnale da inviare al servomotore in base ai parametri rilevati int lungImpulso10, lungImpulso11, lungImpulso12, lungImpulso13, lungImpulso14, lungImpulso15; void setup() { Serial.begin(9600); Serial.println("Test Braccio Robotico"); pwm.begin(); pwm.setOscillatorFrequency(27000000); pwm.setPWMFreq(SERVO_FREQ); delay(10); // il seguente rigo serve a calcolare la lunghezza dell'impulso da inviare al servomotore in base ai gradi scelti // basterà sostituire il 90 con il valore in gradi della posizione in cui dovrà andare il servomotore lungImpulso10 = map(90, 0, 180, SERVO10MIN, SERVO10MAX); // il seguente rigo invia l'impulso calcolato al servomotore scelto pwm.setPWM(10, 0, lungImpulso10); lungImpulso11 = map(90, 0, 180, SERVO11MIN, SERVO11MAX); pwm.setPWM(11, 0, lungImpulso11); lungImpulso12 = map(90, 0, 180, SERVO12MIN, SERVO12MAX); pwm.setPWM(12, 0, lungImpulso12); lungImpulso13 = map(90, 0, 180, SERVO13MIN, SERVO13MAX); pwm.setPWM(13, 0, lungImpulso13); lungImpulso14 = map(90, 0, 180, SERVO14MIN, SERVO14MAX); pwm.setPWM(14, 0, lungImpulso14); lungImpulso15 = map(90, 0, 180, SERVO15MIN, SERVO15MAX); pwm.setPWM(15, 0, lungImpulso15); delay(2000); } void loop() { /* elenco servomotori connessi servo su connettore 10 - Base rotante servo su connettore 11 - Spalla servo su connettore 12 - Gomito servo su connettore 13 - Polso servo su connettore 14 - Rotazione Pinza servo su connettore 15 - Pinza */ // numero del servomotore da testare int motore = 14; // valore minimo da trovare int SERVOMIN = 105; // valore massimo da trovare int SERVOMAX = 475; int posizione; // posiziona il servo a 0 gradi posizione = map(0, 0, 180, SERVOMIN, SERVOMAX); pwm.setPWM(motore, 0, posizione); Serial.println("Posizione 0"); Serial.print("Valore "); Serial.println(posizione); delay(3000); // posiziona il servo a 90 gradi posizione = map(90, 0, 180, SERVOMIN, SERVOMAX); pwm.setPWM(motore, 0, posizione); Serial.println("Posizione 90"); Serial.print("Valore "); Serial.println(posizione); delay(6000); // posiziona il servo a 180 gradi posizione = map(180, 0, 180, SERVOMIN, SERVOMAX); pwm.setPWM(motore, 0, posizione); Serial.println("Posizione 180"); Serial.print("Valore "); Serial.println(posizione); delay(3000); // posiziona il servo a 90 gradi posizione = map(90, 0, 180, SERVOMIN, SERVOMAX); pwm.setPWM(motore, 0, posizione); Serial.println("Posizione 90"); Serial.print("Valore "); Serial.println(posizione); delay(6000); }

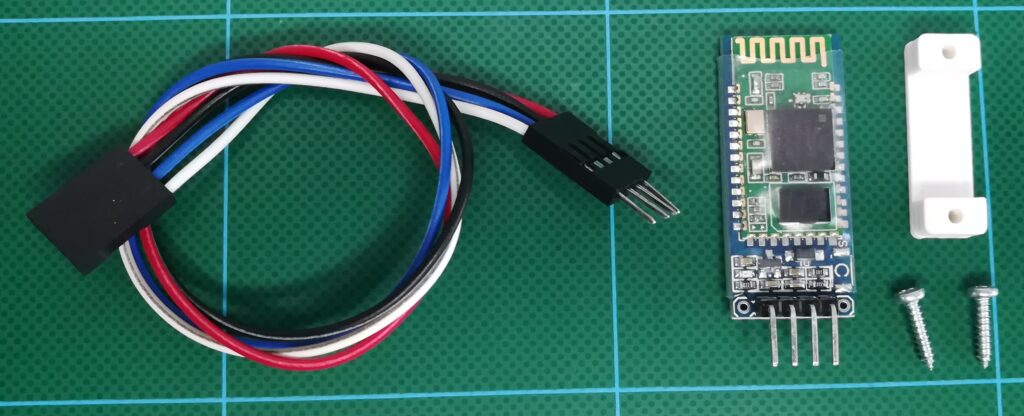

Controllo del Braccio tramite modulo Bluetooth e App per Android

Una volta trovati tutti i parametri da inviare alla scheda PCA9685 per posizionare correttamente ogni motore possiamo dotare il nostro braccio di un modulo Bluetooth HC-05 o HC-06.

(Una guida sul funzionamento dei moduli Bluetooth con Arduino

la potrete trovare alla pagina:

https://www.makerslab.it/i-moduli-hc-05-e-hc-06-con-arduino/ )

Per aggiungere questa funzionalità occorreranno i seguenti materiali:

Modulo Bluetooth, 2 viti M2,3×10, un supporto in plastica per tenere fermo il modulo Bluetooth e dei cavetti Maschio / Femmina per i collegamenti.

Lo schema di collegamento è visibile all’inizio di questa guida.

Lo schema di collegamento è visibile all’inizio di questa guida.

Abbiamo scelto di collegare il modulo Bluetooth ai pin 11 e 12 ed utilizzare una seriale software per lasciare libera la seriale hardware di Arduino per ulteriori programmazioni, altrimenti ogni volta che vogliamo inviare un programma ad Arduino seremo costretti a disconnettere il modulo Bluetooth.

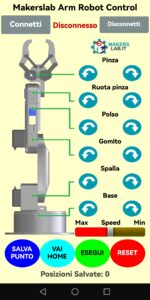

Per controllare il robot abbiamo crato un’apposita App per Android:

Per controllare il robot abbiamo crato un’apposita App per Android:

la Makerslab Arm Robot Control

la cui documentazione è visibile alla pagina:

la cui documentazione è visibile alla pagina:

https://www.makerslab.it/makerslab-arm-robot-control-app/

Lo sketch da caricare sull’Arduino è il seguente:

/* Sketch per gestire un braccio con 6 servomotori utilizzando schede basate sul chip I2C PCA9685 Per inviare la nuova posizione usare: setPosizioni(velocità, servo1 , servo2, servo3, servo4, servo5, servo6); Es: setPosizioni(20, 90, 180, 0, 75, 60, 180); valori accettati: - Velocità movimenti da 5 (veloce) a 30 (lento) - Servomotori da 0 a 180 */ #include <Wire.h> #include <Adafruit_PWMServoDriver.h> #include <SoftwareSerial.h> Adafruit_PWMServoDriver pwm = Adafruit_PWMServoDriver(0x40); //indirizzo I2C della scheda #define SERVO_FREQ 50 #define servo1 10 // Base Rotante #define servo2 11 // Spalla #define servo3 12 // Gomito #define servo4 13 // Polso #define servo5 14 // Rotazione Pinza #define servo6 15 // Pinza // questi sono i valori degli impulsi minimi e massimi da dare ai servomotori. #define SERVO1MIN 130 #define SERVO1MAX 510 #define SERVO2MIN 125 #define SERVO2MAX 500 #define SERVO3MIN 130 #define SERVO3MAX 505 #define SERVO4MIN 105 #define SERVO4MAX 475 #define SERVO5MIN 105 #define SERVO5MAX 475 #define SERVO6MIN 110 #define SERVO6MAX 320 // posizioni da inviare al braccio int PP1 = 90, PP2 = 90, PP3 = 90, PP4 = 90, PP5 = 90, PP6 = 90; // variabili per raggiougere le posizioni inviate al braccio int posizione1, posizione2, posizione3, posizione4, posizione5, posizione6; // Salva l'ultima posizione chiamata int posPrec1 = 90, posPrec2 = 90, posPrec3 = 90, posPrec4 = 90, posPrec5 = 90, posPrec6 = 90; // array per memorizzare velocità e posizioni da eseguire automaticamente int speedSalva[50], posSalva1[50], posSalva2[50], posSalva3[50], posSalva4[50], posSalva5[50], posSalva6[50]; int index = -1; // indice dell'array int Speed = 13; // velocità predefinita char data; // variabile dove salvare il dato ricevuto via Bluetooth SoftwareSerial Bluetooth(12, 11); // Seriale virtuale per il modulo Bluetooth (Arduino(RX, TX)/HC-05 Bluetooth (TX, RX)) void setup() { Serial.begin(9600); Serial.println("Test Braccio Robotico"); Bluetooth.begin(9600); Bluetooth.flush(); pwm.begin(); pwm.setOscillatorFrequency(27000000); pwm.setPWMFreq(SERVO_FREQ); delay(10); // posizionamento iniziale del braccio posizione1 = map(90, 0, 180, SERVO1MIN, SERVO1MAX); pwm.setPWM(servo1, 0, posizione1); posizione2 = map(90, 0, 180, SERVO2MIN, SERVO2MAX); pwm.setPWM(servo2, 0, posizione2); posizione3 = map(90, 0, 180, SERVO3MIN, SERVO3MAX); pwm.setPWM(servo3, 0, posizione3); posizione4 = map(90, 0, 180, SERVO4MIN, SERVO4MAX); pwm.setPWM(servo4, 0, posizione4); posizione5 = map(90, 0, 180, SERVO5MIN, SERVO5MAX); pwm.setPWM(servo5, 0, posizione5); posizione6 = map(90, 0, 180, SERVO6MIN, SERVO6MAX); pwm.setPWM(servo6, 0, posizione6); delay(2000); } void loop() { if (Bluetooth.available() > 0) { data = Bluetooth.read(); delay(3); } switch (data) { // compara il dato ricevuto via Bluetooth case 'M': Serial.println("sono in m"); data = 0; break; case 'S': // decrementa di 1 la posizione del Servo6 PP6 -= 1; if (PP6 <= 0) { PP6 = 0; } Serial.println(PP6); setPosizioni(Speed, PP1, PP2, PP3, PP4, PP5, PP6); break; case 's': // incrementa di 1 la posizione del Servo6 PP6 += 1; if (PP6 >= 180) { PP6 = 180; } Serial.println(PP6); setPosizioni(Speed, PP1, PP2, PP3, PP4, PP5, PP6); break; case 'C': // decrementa di 1 la posizione del Servo5 PP5 -= 1; if (PP5 <= 0) { PP5 = 0; } Serial.println(PP5); setPosizioni(Speed, PP1, PP2, PP3, PP4, PP5, PP6); break; case 'c': // incrementa di 1 la posizione del Servo5 PP5 += 1; if (PP5 >= 180) { PP5 = 180; } Serial.println(PP5); setPosizioni(Speed, PP1, PP2, PP3, PP4, PP5, PP6); break; case 'Q': // decrementa di 1 la posizione del Servo4 PP4 -= 1; if (PP4 <= 0) { PP4 = 0; } Serial.println(PP4); setPosizioni(Speed, PP1, PP2, PP3, PP4, PP5, PP6); break; case 'q': // incrementa di 1 la posizione del Servo4 PP4 += 1; if (PP4 >= 180) { PP4 = 180; } Serial.println(PP4); setPosizioni(Speed, PP1, PP2, PP3, PP4, PP5, PP6); break; case 'T': // decrementa di 1 la posizione del Servo3 PP3 -= 1; if (PP3 <= 0) { PP3 = 0; } Serial.println(PP3); setPosizioni(Speed, PP1, PP2, PP3, PP4, PP5, PP6); break; case 't': // incrementa di 1 la posizione del Servo3 PP3 += 1; if (PP3 >= 180) { PP3 = 180; } Serial.println(PP3); setPosizioni(Speed, PP1, PP2, PP3, PP4, PP5, PP6); break; case 'D': // decrementa di 1 la posizione del Servo2 PP2 -= 1; if (PP2 <= 0) { PP2 = 0; } Serial.println(PP2); setPosizioni(Speed, PP1, PP2, PP3, PP4, PP5, PP6); break; case 'd': // incrementa di 1 la posizione del Servo2 PP2 += 1; if (PP2 >= 180) { PP2 = 180; } Serial.println(PP2); setPosizioni(Speed, PP1, PP2, PP3, PP4, PP5, PP6); break; case 'U': // decrementa di 1 la posizione del Servo1 PP1 -= 1; if (PP1 <= 0) { PP1 = 0; } Serial.println(PP1); setPosizioni(Speed, PP1, PP2, PP3, PP4, PP5, PP6); break; case 'u': // incrementa di 1 la posizione del Servo1 PP1 += 1; if (PP1 >= 180) { PP1 = 180; } Serial.println(PP1); setPosizioni(Speed, PP1, PP2, PP3, PP4, PP5, PP6); break; case 'X': // salva le posizioni attuali nei relativi array Serial.println("salva"); if (index < 50) { index++; // Incremento dell'indice dell'array speedSalva[index] = Speed; // Salvataggio velocità e posizioni in un array posSalva1[index] = PP1; posSalva2[index] = PP2; posSalva3[index] = PP3; posSalva4[index] = PP4; posSalva5[index] = PP5; posSalva6[index] = PP6; Serial.print("Posizione salvata = "); Serial.println(index); } data = 0; break; case 'E': // muove il braccio nelle posizioni salvate negli array Serial.println("esegui"); if (index > -1) { for (int x = 0; x <= index; x++) { Serial.print("Posizione estratta = "); Serial.println(x); Speed = speedSalva[x]; // Estrazione velocità e posizioni dall'array PP1 = posSalva1[x]; PP2 = posSalva2[x]; PP3 = posSalva3[x]; PP4 = posSalva4[x]; PP5 = posSalva5[x]; PP6 = posSalva6[x]; setPosizioni(Speed, PP1, PP2, PP3, PP4, PP5, PP6); // Movimento braccio delay (300); } } else Serial.print("Nessuna posizione salvata"); data = 0; break; case 'H': // muove il braccio nella posizione di Home Serial.println("Home"); PP1 = 90; PP2 = 90; PP3 = 90; PP4 = 90; PP5 = 90; PP6 = 90; setPosizioni(Speed, PP1, PP2, PP3, PP4, PP5, PP6); data = 0; break; case 'Z': // azzera l'indice dell'array e muove il braccio nella posizione di Home Serial.println("resetta"); Speed = 13; PP1 = 90; PP2 = 90; PP3 = 90; PP4 = 90; PP5 = 90; PP6 = 90; delay (500); setPosizioni(Speed, PP1, PP2, PP3, PP4, PP5, PP6); index = -1; data = 0; break; case '1': // imposta la velocità Speed = 5; data = 0; break; case '2': // imposta la velocità Speed = 8; data = 0; break; case '3': // imposta la velocità Speed = 10; data = 0; break; case '4': // imposta la velocità Speed = 13; data = 0; break; case '5': // imposta la velocità Speed = 16; data = 0; break; case '6': // imposta la velocità Speed = 19; data = 0; break; case '7': // imposta la velocità Speed = 21; data = 0; break; case '8': // imposta la velocità Speed = 25; data = 0; break; case '9': // imposta la velocità Speed = 30; data = 0; break; } Bluetooth.flush(); } void setPosizioni(int velocita, int pos1, int pos2, int pos3, int pos4, int pos5, int pos6) { // prima di eseguire la funzione si controllano i parametri passati per evitare valori fuori dai limiti if (velocita > 30) velocita = 30; if (velocita < 5) velocita = 5; if (pos1 < 0) pos1 = 0; if (pos1 > 180) pos1 = 180; if (pos2 < 0) pos2 = 0; if (pos2 > 180) pos2 = 180; if (pos3 < 0) pos3 = 0; if (pos3 > 180) pos3 = 180; if (pos4 < 0) pos4 = 0; if (pos4 > 180) pos4 = 180; if (pos5 < 0) pos5 = 0; if (pos5 > 180) pos5 = 180; if (pos6 < 0) pos6 = 0; if (pos6 > 180) pos6 = 180; int ciclo = 1; //questo ciclo viene eseguito fino a quanto tutti i motori non sono arrivati alla posizione stabilita while (ciclo) { //Per ogni servomotore, se il grado successivo non è uguale al precedente, si esegue il movimento if (pos1 != posPrec1) { //---- Servo1 ----- posizione1 = map(posPrec1, 0, 180, SERVO1MIN, SERVO1MAX); pwm.setPWM(servo1, 0, posizione1); //Un passo avanti if (pos1 > posPrec1) { posPrec1++; } //Un passo indietro if (pos1 < posPrec1) { posPrec1--; } } if (pos2 != posPrec2) { //---- Servo2 ----- posizione2 = map(posPrec2, 0, 180, SERVO2MIN, SERVO2MAX); pwm.setPWM(servo2, 0, posizione2); //Un passo avanti if (pos2 > posPrec2) { posPrec2++; } //Un passo indietro if (pos2 < posPrec2) { posPrec2--; } } if (pos3 != posPrec3) { //---- Servo3 ----- posizione3 = map(posPrec3, 0, 180, SERVO3MIN, SERVO3MAX); pwm.setPWM(servo3, 0, posizione3); //Un passo avanti if (pos3 > posPrec3) { posPrec3++; } //Un passo indietro if (pos3 < posPrec3) { posPrec3--; } } if (pos4 != posPrec4) { //---- Servo4 ----- posizione4 = map(posPrec4, 0, 180, SERVO4MIN, SERVO4MAX); pwm.setPWM(servo4, 0, posizione4); //Un passo avanti if (pos4 > posPrec4) { posPrec4++; } //Un passo indietro if (pos4 < posPrec4) { posPrec4--; } } if (pos5 != posPrec5) { //---- Servo5 ----- posizione5 = map(posPrec5, 0, 180, SERVO5MIN, SERVO5MAX); pwm.setPWM(servo5, 0, posizione5); //Un passo avanti if (pos5 > posPrec5) { posPrec5++; } //Un passo indietro if (pos5 < posPrec5) { posPrec5--; } } if (pos6 != posPrec6) { //---- Servo6 ----- posizione6 = map(posPrec6, 0, 180, SERVO6MIN, SERVO6MAX); pwm.setPWM(servo6, 0, posizione6); //Un passo avanti if (pos6 > posPrec6) { posPrec6++; } //Un passo indietro if (pos6 < posPrec6) { posPrec6--; } } delay(velocita); //ritardo tra ogni movimento //Verifica se tutti i servomotori sono nella posizione desiderata if ((pos1 == posPrec1) && (pos2 == posPrec2) && (pos3 == posPrec3) && (pos4 == posPrec4) && (pos5 == posPrec5) && (pos6 == posPrec6)) { // si salvano le posizioni attuali come posizioni precedenti posPrec1 = pos1; posPrec2 = pos2; posPrec3 = pos3; posPrec4 = pos4; posPrec5 = pos5; posPrec6 = pos6; ciclo = 0; // e si esce dal ciclo while } else { // altrimenti si resta nel ciclo while in attesa di raggiungere tutte le posizioni indicate ciclo = 1; } } }

Il funzionamento dello sketch è il seguente:

l’app invia dellle lettere in base ai pulsanti premuti.

Quando si muove il braccio manualmente si può muovere un servomotore alla volta.

Tramite lo slide si potrà sceglere la velocità dei motori.

Tramite lo slide si potrà sceglere la velocità dei motori.

Arrivati alla posizione desiderata si può salvare la posizione di tutti i motori con il pulsante “Salva Punto”.

Arrivati alla posizione desiderata si può salvare la posizione di tutti i motori con il pulsante “Salva Punto”.

Il pulsante “Vai Home” serve a far tornare in posizione iniziale il braccio (nello sketch abbiamo scelto di andare con tutti i sorvomotori a 90°, ma ogniuno può personalizzare la posizione di Home come vuole).

Se viene salvata almeno una posizione sarà possibile far muovere il braccio nelle posizioni salvate con il pulsante “Esegui”.

A braccio fermo potranno essere aggiunte nuove posizioni.

Con il pulsante “Reset” verranno cancellate tutte lo posizioni salvate ed il braccio tornerà in posizione di Home.

Sotto i pulanti vedremo quanti posizioni abbiamo salvato.

Sotto i pulanti vedremo quanti posizioni abbiamo salvato.